الطرق الأكثر شيوعا لمعالجة الخيوط في مراكز التصنيع باستخدام الحاسب الآلي

- حصة

- وقت مسألة

- 2019/10/28

ملخص

معالجة الخيوط هي واحدة من أهم تطبيقات مراكز التصنيع باستخدام الحاسب الآلي. ستؤثر جودة وكفاءة معالجة الخيوط بشكل مباشر على جودة معالجة الأجزاء وكفاءة الإنتاج لمراكز المعالجة.

معالجة الخيوط هي واحدة من أهم تطبيقات مراكز التصنيع باستخدام الحاسب الآلي. ستؤثر جودة وكفاءة معالجة الخيوط بشكل مباشر على جودة معالجة الأجزاء وكفاءة الإنتاج لمراكز المعالجة.

مع تحسين أداء مراكز التصنيع باستخدام الحاسب الآلي وتحسين أدوات القطع ، فإن طريقة تصنيع الخيوط تتحسن باستمرار ، كما تتزايد تدريجياً دقة وكفاءة معالجة الخيوط. من أجل تمكين الحرفي من تحديد طريقة معالجة الخيط بشكل معقول في المعالجة ، وتحسين كفاءة الإنتاج وتجنب حادث الجودة ، يتم تلخيص العديد من طرق معالجة الخيط الشائعة الاستخدام في مركز التصنيع باستخدام الحاسب الآلي على النحو التالي:

1. معالجة الصنبور

1.1 تصنيف وخصائص معالجة الصنبور

إن استخدام الثقوب التي تم استغلالها هي أكثر طرق المعالجة شيوعًا. وهي مناسبة بشكل رئيسي للثقوب الملولبة بأقطار صغيرة (D <30) ومتطلبات دقة موضع الثقب المنخفض.

في الثمانينيات ، تم عمل جميع الثقوب التي تم استغلالها بطريقة التنصت المرنة ، أي أن الصنابير تم تثبيتها بواسطة ظرف التنصت المرن ، ويمكن استخدام ظرف التنصت للتعويض المحوري لتعويض عدم التناسق الناجم عن التغذية المحورية لـ أداة الآلة وسرعة المغزل. أخطأ وتأكد من درجة الصوت الصحيحة. يتميز ظرف التنصت المرن ببنية معقدة ، وتكلفة عالية ، وأضرار سهلة ، وكفاءة معالجة منخفضة. في السنوات الأخيرة ، تحسن أداء مركز التصنيع باستخدام الحاسب الآلي تدريجيًا ، وأصبحت وظيفة التنصت الصلبة هي التكوين الأساسي لمركز التصنيع باستخدام الحاسب الآلي.

لذلك ، أصبح التنصت الصلب الطريقة الرئيسية لمعالجة الخيوط الحالية.

أي أن الصنبور يتم تثبيته بواسطة ظرف جامد جامد ، ويتم التحكم في تغذية المغزل وسرعة المغزل باستمرار بواسطة أداة الآلة.

مقارنة مع ظرف التنصت المرن ، فإن ظرف الطوق لديه مزايا الهيكل البسيط ، السعر المنخفض والتطبيق الواسع. بالإضافة إلى الضغط على الصنبور ، يمكنه أيضًا تثبيت المطحنة الطرفية وقمة الحفر ، مما يمكن أن يقلل من تكلفة الأداة. في الوقت نفسه ، يسمح استخدام التنصت الصلب بقطع عالي السرعة ، وتحسين كفاءة مركز المعالجة وخفض تكاليف التصنيع.

1.2 تحديد الثقب السفلي للخيط قبل النقر

إن معالجة الثقب السفلي الملولب له تأثير كبير على عمر الصنبور وجودة معالجة الخيط. بشكل عام ، يتم اختيار قطر ثقب الحفر السفلي الملولب ليكون قريبًا من الحد الأعلى لتحمل قطر الثقب السفلي الملولب.

على سبيل المثال ، يبلغ قطر الثقب السفلي للفتحة الملولبة M8 Ф6.7 + 0.27 مم ، ويتم اختيار قطر الحفر ليكون Ф6.9 ملم. بهذه الطريقة ، يمكن تقليل بدل تشغيل الصنبور ، ويمكن تقليل حمل الصنبور ، ويمكن تحسين عمر خدمة الصنبور.

1.3 اختيار الصنابير

عند تحديد الصنبور ، أولاً وقبل كل شيء ، يجب تحديد الصنبور المقابل وفقًا للمادة المراد معالجتها. تنتج شركة الأدوات أنواعًا مختلفة من الصنابير وفقًا للمواد المختلفة. ينبغي إيلاء اهتمام خاص عند الاختيار.

لأن الصنبور حساس جدًا للمواد التي يتم تشكيلها بالنسبة لقاطع الطحن والملف. على سبيل المثال ، من الممكن أن تؤدي معالجة أجزاء الألومنيوم بنقرة من الحديد الزهر إلى سقوط الخيط ، أو كسر الإبزيم أو حتى الصنبور ، مما يؤدي إلى تخريد قطعة العمل. ثانيًا ، يجب الانتباه إلى الفرق بين الصنبور من خلال ثقب الصنبور وصنبور الثقب الأعمى. الطرف الرئيسي للصنبور من خلال ثقب طويل والتفريغ رقاقة هو رقاقة الأمامية. يتم توجيه الجزء الأمامي من الثقب الأعمى قصيرًا ، وإزالة الشريحة هي الشريحة الخلفية. يتم تشكيل الثقب الأعمى بواسطة صنبور من خلال ثقب ، ولا يمكن ضمان عمق معالجة الخيط. علاوة على ذلك ، إذا تم استخدام ظرف التنصت المرن ، فيجب ملاحظة أن قطر مقبض الصنبور وعرض المربع هما نفس قطر ظرف التنصت ؛ يجب أن يكون قطر تفتق التنصت جامدًا مثل قطر مجموعة النابض. باختصار ، فقط اختيار معقول للحنفيات يمكن أن يضمن معالجة سلسة.

1.4 برمجة CNC لمعالجة الصنبور

برمجة معالجة الصنبور بسيطة نسبيا. الآن يقوم مركز المعالجة بشكل عام بترسيخ روتين التنصت ، فقط قم بتعيين كل معلمة. ومع ذلك ، تجدر الإشارة إلى أن نظام التحكم العددي مختلف ، والشكل روتين مختلف ، ومعنى بعض المعلمات مختلف.

على سبيل المثال ، يحتوي نظام التحكم SIEMEN840C على تنسيق برمجة G84 X_Y_R2_ R3_R4_R5_R6_R7_R8_R9_R10_R13_. ما عليك سوى تعيين هذه المعلمات 12 عند البرمجة.

2. طحن الخيط

2.1 خصائص طحن الخيط

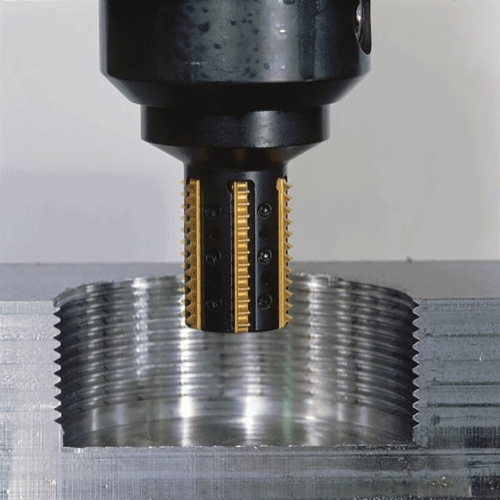

طحن الخيط هو استخدام أدوات طحن الخيط ، مركز بالقطع الربط ثلاثي المحاور ، أي ، الاستيفاء الدائري الدائري المحوري X ، Y ، طريقة طحن التغذية الخطية للمحور Z.

يستخدم طحن الخيط بشكل رئيسي في تشكيل الخيوط ذات الثقب الكبير والثقوب الملولبة للمواد التي يصعب تصنيعها. يحتوي بشكل أساسي على الخصائص التالية:

(1) سرعة معالجة سريعة وكفاءة عالية ودقة معالجة عالية. مادة الأداة بشكل عام هي مادة سبيكة صلبة ذات سرعة قطع سريعة. دقة الأداة عالية ، وبالتالي فإن دقة الخيط للطحن عالية.

(2) أدوات الطحن لديها مجموعة واسعة من التطبيقات. طالما أن الملعب هو نفسه ، سواء كان خيطًا يسارًا أو خيطًا يمينًا ، يمكن استخدام أداة ، مما يساعد على تقليل تكلفة الأداة.

(3) الطحن سهل الرقاقة والتبريد ، وحالة القطع أفضل فيما يتعلق بالحنفية. إنها مناسبة بشكل خاص لمعالجة الخيوط للمواد الصعبة مثل الألومنيوم والنحاس والفولاذ المقاوم للصدأ.

مناسبة بشكل خاص لخيوط الأجزاء ذات الأجزاء الكبيرة والمواد الثمينة ، يمكن أن تضمن جودة معالجة الخيوط وسلامة قطع العمل.

(4) نظرًا لعدم وجود دليل نهائي رائد للأداة ، فهو مناسب لتصنيع الثقوب العمياء بفتحات وثقوب سفلية قصيرة بدون تقطيع.

2.2 تصنيف أدوات طحن الخيط

هناك نوعان من أدوات طحن الخيط ، أحدهما عبارة عن قاطعة طحن كربيد مثبتة آليًا ، والآخر هو قاطع طحن كربيد متآلف. تحتوي أداة تثبيت الماكينة على مجموعة واسعة من التطبيقات. يمكنها عمل ثقوب بعمق خيط أقل من طول النصل ، وكذلك ثقوب بعمق خيط أكبر من طول النصل. عادةً ما يتم استخدام قواطع طحن كربيد متكاملة لثقوب الآلة بعمق خيط أقل من طول الأداة.

2.3 برمجة CNC لطحن الخيط

برمجة أدوات طحن الخيط تختلف عن برمجة أدوات أخرى. إذا تمت برمجة برنامج التشغيل بشكل غير صحيح ، فمن السهل التسبب في تلف الأداة أو أخطاء الترابط. يجب ملاحظة النقاط التالية عند التصنيف:

(1) يجب تشكيل الفتحة السفلية الملولبة أولاً ، ويجب تشكيل الفتحة ذات القطر الصغير باستخدام مثقاب. بالنسبة للثقوب الأكبر ، يجب استخدام الثقب لضمان دقة فتحة قاع الخيط.

(2) عندما يتم قطع الأداة وإخراجها ، يجب استخدام مسار دائري ، عادة ما يكون 1/2 لفة للقطع أو القطع ، ويجب أن يسير المحور Z بمقدار 1/2 خطوة لضمان شكل الخيط. يجب إدخال قيمة تعويض نصف قطر الأداة في هذا الوقت.

(3) يكون الاستيفاء الدائري الدائري للمحور X و Y أسبوعًا واحدًا ، ويجب أن يتحرك المغزل على طول اتجاه المحور Z. خلاف ذلك ، سيتم ربط الخيط.

(4) برنامج مثال محدد: يبلغ قطر قاطعة طحن الخيط Φ16 ، والثقب الملولب هو M48 × 1.5 ، وعمق الثقب الملولب هو 14.

إجراء المعالجة على النحو التالي:

(إجراء الخيط السفلي للخيوط قليلاً ، يجب أخذ الثقب لقطع الثقب السفلي)

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0 Z-14.75 التغذية لأعمق جزء من الخيط

G01 G41 X-16 Y0 F2000 انتقل إلى وضع التغذية وإضافة تعويض نصف القطر

G03 X24 Y0 Z-14 I20 J0 F500 قطع بقطع قوس دائرة 1/2

G03 X24 Y0 Z0 I-24 J0 F400 قطع الخيط بالكامل

G03 X-16 Y0 Z0.75 I-20 J0 F500 قطع مع نصف دائرة دائرية لقطع G01 G40 X0 Y0 العودة إلى المركز ، وإلغاء تعويض نصف القطر

G0 Z100

م 30

فقط عندما يتم تحديد طريقة معالجة الخيط وأداة القطع بشكل صحيح ، يمكن تحسين كفاءة وجودة معالجة الخيط بشكل فعال ، ويمكن تحسين كفاءة استخدام مركز التصنيع باستخدام الحاسب الآلي ، ويمكن تقليل تكلفة المعالجة. يجب أن يكون كل فني بالقطع باستخدام الحاسب الآلي بارعًا.